泵送顶升浇筑过程

场景挖掘

泵送顶升浇灌法:

施工工艺流程:钢管拱就位

根据论文中所述的混凝土输送本,理论混凝土输送压力高压

泵送顶升施工阶段:

- 灌注混凝土前,应压入水泥砂浆湿润泵送管道,但水泥砂浆不得作为混凝土压入拱肋内。

- 混凝土拌车给混凝土泵喂料前,中高速旋转拌桶,使混凝土拌和均匀,喂料时,反转卸料应配合泵送均匀进行,且应使混凝土保持在集料斗内高度标志线以上,避免因空气进入甭管引起空气锁,导致活塞润滑不足而增加磨损。在混凝土泵进料斗上,应安置筛网并设专人监视喂料,以防径过大颗粒或异物入泵造成堵塞。

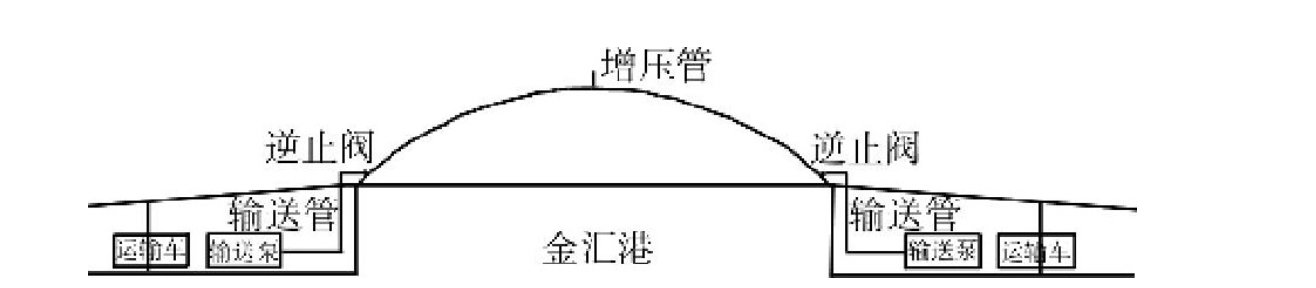

- 泵送顶升混凝土时,应有专人指挥,统一调度,两端同时进行。尽量要求两端混凝土泵送速度协调一致,对称顶升,保证拱肋对称受力。密切注意泵压的上升情况,防止混凝土输送管爆裂和连接部位脱落,泵压突变时要查明原因。

- 混凝土泵送顶升到拱顶时,以拱顶增压大量涌出混凝土为结束标志,泵送顶升结束时,控制泵压2~3min后关闭止逆阀,防止拆除输送管时混凝土倒流。

影响混凝土泵送顶升的因素:

- 坍落度:

- 粗骨料粒径:

- 管道布置:

在泵送顶升过程中,钢管内的混凝土呈“泉涌”状态上升,混凝土输送泵产品性能与泵的状况、泵送的高度、混凝土坍落度等都有关。现场实际水平泵送距离及泵送管路的设置要根据实际计算,泵送压力损失如果要减少,钢柱间距与输送泵的距离要小,有效工作压力要得到保证。

现场分析研究得出的结果,采用一般输送泵的工作压力初定是

有一定的误区,无法使钢柱内混凝土利用泵送压力顶升至设计高度,根据泵送压力的计算得出:当需要顶升至设计高度,混凝土输送泵车离钢柱距离在30米以内时,根据公式 得出,根据顶升高度在30米,输送水平距离在30米内,泵送压力需要控制在 ,同时结合现场实际经验,当泵送压力达到 时,混凝土顶升较为顺利。

在混凝土泵送顶升浇筑施工过程中,需要通过地面的混凝土泵机对混凝土施加压力从而使得混凝土顶升并通过传输管到达目标高度,为了保证混凝土顶升过程中传输管末端输出压力稳定,需要通过对传输管起始端以及传输管中间每段管道连接处以及传输管末端进行压力传感器的数据监测,之后通过监测数据对地面的混凝土泵机进行PID控制反馈,从而保证混凝土泵机的输出压力可以保证传输管末端混凝土压力稳定。但是在这个过程中因为泵机的压力调整在传输管末端的压力传感器数据的响应过程存在混凝土压力传导的延迟,也就是当前时刻的传输管末端压力并不是根据当前时刻泵机压力调整对应的结果,其需要一定延迟时间才会响应,这些响应时间就会导致PID控制过程出现错误,为了避免该错误就需要对传输管末端的压力传感器监测数据在PID控制的反馈过程中进行优化,通过建立预测模型对当前时刻的末端压力监测数据进行调整从而将其反馈给PID控制系统,这个过程中预测模型应该如何消除压力监测数据延迟的问题,并且对于压力监测数据如何在预测模型的基础上避免预测不准确带来的泵机压力控制异常的情况

为了在混凝土泵送顶升浇筑施工过程中优化传输管末端的压力传感器监测数据,并通过建立预测模型来消除压力监测数据延迟问题,同时避免不准确预测带来的泵机压力控制异常,可以采取以下步骤和策略。

- 建立预测模型

首先需要建立一个预测模型,该模型能够根据当前和历史的泵机压力调整数据、以及各个测点上的压力数据来预测传输管末端的压力响应。这个模型可以是基于物理的模型,也可以是数据驱动的机器学习模型。

- 基于物理的模型:根据流体力学等物理原理建立模型。

- 基于数据驱动的模型:利用历史监测数据,采用机器学习方法来训练预测模型,这要求收集足够的数据,包括泵机设置、压力数据、流速数据等,以及相应的传输管末端压力响应。

- 预测模型的训练和验证

- 实时预测与控制策略调整

- 实时预测:在控制过程中,实时输入最新的监测数据到预测模型中,预测短期内传输管末端的压力响应。

- 控制策略调整:根据预测结果,动态调整PID控制参数(比例、积分、微分增益)或直接调整泵机的输出压力,以提前补偿压力传导的延迟,确保末端压力的稳定性。

在通过PID控制对混凝土泵送顶升过程中泵机的压力设定进行调整的过程中,PID模型的工作原理涉及到明确的输入和输出,以及如何将输出结果反馈到系统中以实现闭环控制。

PID模型的输入:

- 设定点(Set Point,SP):这是控制系统是图达到的目标值。在混凝土泵送顶升过程中,这通常是指定的压力设定值,即泵机需要达到的目标压力。

- 过程变量(Process Variable,PV):这是系统当前状态的实时测量值。在这个场景中,它指的是通过压力传感器实时监测到的泵送系统当前的压力值。

PID模型的输出:

- 控制变量(Control Variable,CV):这是PID控制器计算出的输出,用于调整过程以使过程变量接近设定点。在混凝土泵送顶升的过程中,控制变量可能是泵机的压力输出调整指令,例如调整泵速或阀门开度,以改变混凝土的泵送压力。

那么在预测模型中需要进行优化的就是真实的传输管末端的压力传感器监测数值,通过该监测值通过预测模型的优化,将优化后的监测数值作为PID模型的过程变量(Process Variable)。

那么在通过预测过程进行PID控制模型的优化过程的数据流即为:

- 采集传输管压力传感器的监测时序数据

- 通过建立预测模型对压力时序数据进行滞后预测优化,获取到传输管末端根据传输管起始端变化对应的预测结果

- 通过获取到的预测优化结果作为过程变量同步至PID控制模型并将其用于泵机压力控制。

在此基础上,预测模型需要获取到根据传输管初始端的压力监测,与传输管根据预测模型获取到的每个传感器的延迟压力变化结果。延迟压力变化结果,也就是在泵机的输出压力发生变化时,每一个压力传感器对应的压力响应时间根据预测模型获取到的压力数值。

预测模型也就是根据混凝土泵送顶升过程中泵机的输出压力与每一个压力传感器监测时序数据之间的关系。

预测模型需要通过两个部分进行确定,一是延迟时间,二是预测方程。

因为压力响应预测结果需要的是目标压力传感器根据泵机压力变化的响应方程与延迟时间之间的关系。

-

确定泵送顶升的目标压力

-

在PID控制系统中设定目标压力

-

通过闭环反馈过程进行泵机输出压力调控

-

通过传感器监测数据建立预测模型,该预测模型可以通过当前泵机压力对延迟传导结果进行预测

-

通过预测模型根据压力传感器实时监测数据进行优化

-

通过监测数据的局部信息获取最近邻关系

-

通过最近邻关系确定压力传感器的响应延迟时间

- 通过压力传感器监测数据集合中呈现出的数值平稳信息获取近邻优化因子

- 通过近邻优化因子对传感器之间数据点距离进行油壶

- 通过优化后的距离确定响应近邻并获取延迟时间

-

通过延迟时间进行数值预测

-

-

通过优化后的压力数值进行反馈(PID过程中的过程变量)

-

步骤一:通过混凝土泵送顶升过程中传输管上的压力传感器进行压力时序数据的采集,并建立预测模型。

步骤二:通过泵机输出压力变化对压力传感器之间的时延对应关系获取进行优化,并获取末端压力数据对应的时间延迟。

- 通过泵机输出压力时序数据获取差异增强因子

- 通过差异增强因子对压力传感器之间的数据差异进行增强并通过近邻对应关系获取距离优化权重。

- 通过距离优化权重压力时序窗口之间的距离进行优化,获取时序窗口的近邻关系并以此获取延迟时间。

步骤三:通过末端压力传感器的延迟时间根据预测模型获取PID控制过程中的过程变量,从而进行智能调控。

坍落的影响如何进行评估